Liên kết FOG liên kết trực tiếp các bảng mạch in mềm (FPC) hoặc cáp với các điện cực ở rìa kính LCD. Đây là quá trình gắn cáp và FPC vào kính LCD. Chất lượng của quá trình liên kết FOG ảnh hưởng trực tiếp đến năng suất sản xuất và tuổi thọ của tấm nền LCD.

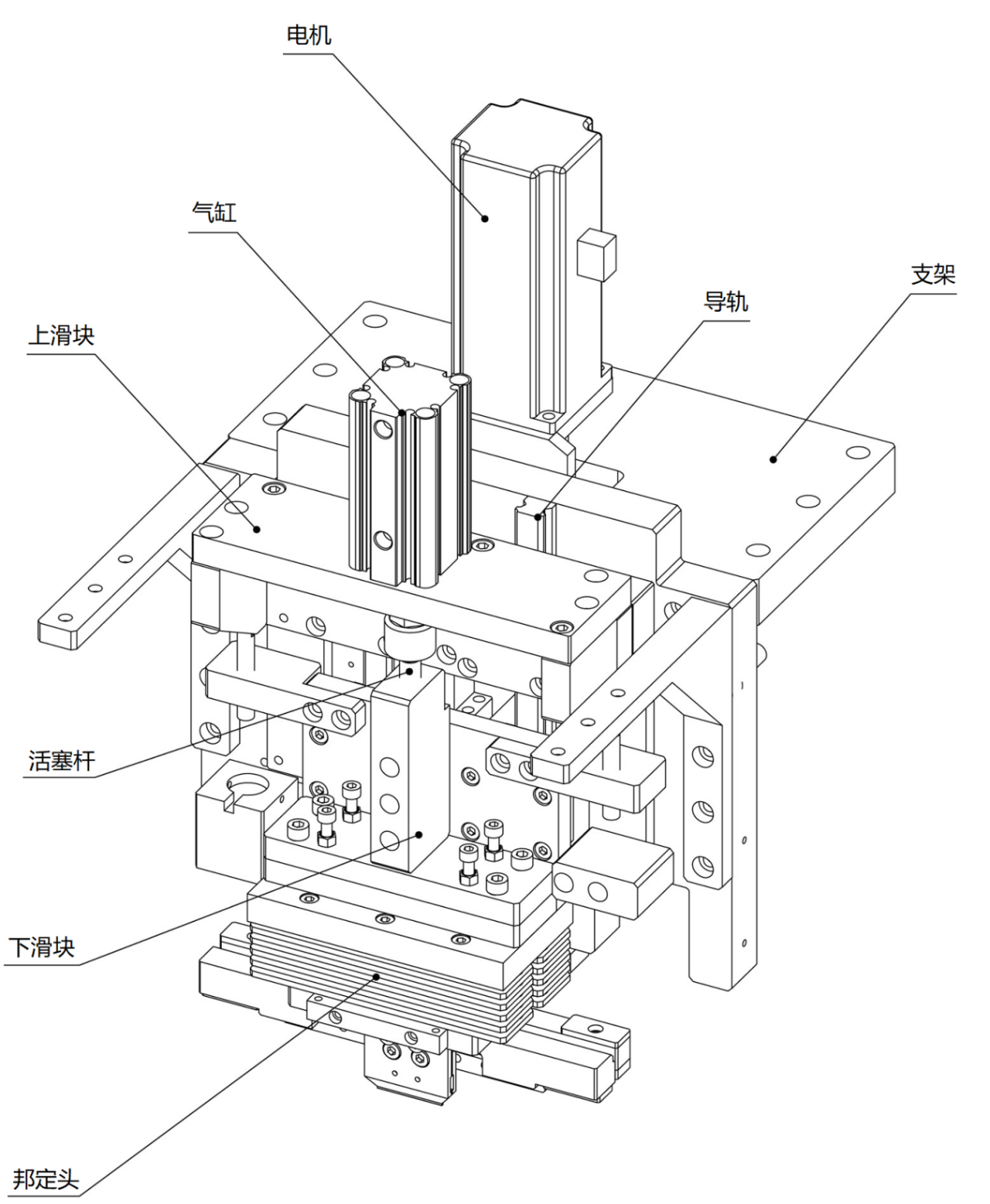

cấu thành:

Các bộ phận cốt lõi của máy liên kết bao gồm giá đỡ, động cơ, thanh dẫn hướng, thanh vít, đai ốc, thanh trượt trên, thanh trượt dưới

Nó bao gồm các thành phần chính như khối, xi lanh, đầu liên kết, van điện từ, van tỷ lệ điện và bộ điều khiển.

Thông số kỹ thuật:

1. Áp suất nguồn khí: 0,5~0,7MPa

2. Áp suất liên kết: 3~40Kgf

3. Độ chính xác áp suất: ± 0,2Kgf

4. Nhiệt độ liên kết: RT~499 ℃

5. Thời gian ép nóng: 1~99 giây

6. Độ chính xác ép nóng: 0,14mm

Quy trình làm việc:

1. Cán màng ACF : Dưới áp suất và nhiệt độ theo yêu cầu của quy trình, màng ACF có chiều dài cần thiết được phủ lên các chân cần liên kết mạch in mềm ( FPC ) và kính LCD . Màng ACF phải được định vị chính xác và gắn chặt vào đúng chiều dài, với bề mặt nhẵn, không có bọt khí.

2. Tiền liên kết: Camera CCD được sử dụng để căn chỉnh các chân của FPC và kính tinh thể lỏng, sau đó được ép trước ở áp suất và nhiệt độ cần thiết để tạo thành kết nối sơ bộ. Việc căn chỉnh camera CCD là yếu tố then chốt trong bước này. Nhờ sự cải tiến của công nghệ sản xuất, khoảng cách giữa các chân chì ngày càng nhỏ hơn, và khoảng cách tối thiểu đã đạt 0,05mm . Độ chính xác căn chỉnh phải nằm trong phạm vi ± 0,005mm .

3. Liên kết chính: Dưới áp suất và nhiệt độ yêu cầu của quy trình, màn hình LCD đã được liên kết sẵn được ép bằng máy ép xung nóng. Trong quá trình ép này, kết nối điện giữa FPC và kính tinh thể lỏng được thực hiện thông qua biến dạng đàn hồi của các hạt dẫn điện ACF và sự đứt gãy của lớp cách điện . Đồng thời, keo trong ACF trùng hợp và đông cứng ở nhiệt độ cao, tạo thành một liên kết vật lý mạnh mẽ giữa hai vật liệu khác nhau.

4. Phát hiện: Sử dụng camera CCD để phát hiện màn hình LCD sau khi liên kết chính

Những điểm chính của công nghệ quy trình

1. Kiểm soát nhiệt độ, tốc độ gia nhiệt và nhiệt độ đỉnh là những yếu tố quan trọng ảnh hưởng đến quá trình đóng rắn ACF . Tốc độ gia nhiệt quyết định chất lượng bề mặt ACF sau khi đóng rắn, trong khi nhiệt độ đỉnh quyết định cường độ liên kết của ACF sau khi đóng rắn.

0

3. Độ phẳng của đầu liên kết. Đầu liên kết không đều có thể dẫn đến việc các hạt dẫn điện ACF bị vỡ không đều . Các hạt dẫn điện ACF rất nhỏ, thường có đường kính khoảng 4µm , và rất nhạy cảm với áp lực. Khi bề mặt tiếp xúc của đầu liên kết không bằng phẳng, một số hạt dẫn điện ACF sẽ bị vỡ hoàn toàn, trong khi một số khác sẽ bị vỡ không đúng cách, dẫn đến tính liên tục điện giữa kính LCD và FPC kém .

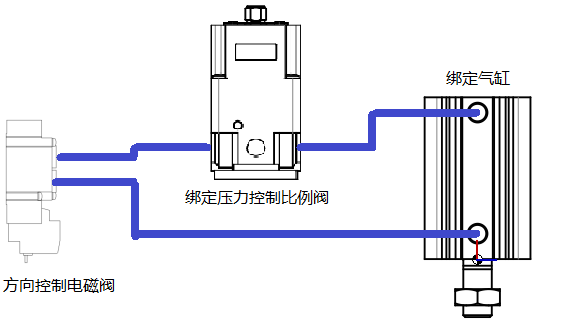

Nguyên lý điều khiển van tỷ lệ:

1. Khi thiết bị ở chế độ chờ, van điện từ điều khiển xi lanh đi lên và van tỷ lệ ở trạng thái xả.

2. Trong quá trình vận hành, van điện từ điều khiển quá trình hạ xuống của xi lanh , và van tỷ lệ điều khiển áp suất khi xi lanh hạ xuống. Van tỷ lệ có thể được điều chỉnh theo thời gian thực theo quá trình liên kết.

lợi thế:

2. Kiểm soát áp suất. Mức độ áp suất liên kết quyết định trực tiếp đến mức độ phân mảnh của các hạt dẫn điện ACF , từ đó ảnh hưởng đến năng suất sản xuất LCD. Do đó, việc kiểm soát chính xác áp suất liên kết trong quá trình liên kết là rất quan trọng. Nếu áp suất liên kết quá thấp, các hạt dẫn điện ACF không thể bị phân mảnh đúng cách, ảnh hưởng đến độ dẫn điện dọc và dẫn đến thiếu dẫn điện dọc. Nếu áp suất liên kết quá cao, các hạt dẫn điện ACF bị nghiền nát quá mức, ảnh hưởng đến cách điện ngang.

Sau khi máy liên kết FPG sử dụng van tỷ lệ điện NITV , áp suất liên kết có thể được điều khiển trực tiếp bằng hệ thống điều khiển PLC , do đó mức độ nghiền của các hạt dẫn điện ACF có thể được điều khiển trực tiếp bằng chương trình.

Sử dụng van tỷ lệ điện NITV có thể thực hiện liên kết áp suất gia nhiệt nhiều giai đoạn và mỗi nhiệt độ liên kết và áp suất liên kết có thể được cài đặt độc lập;

Xi lanh liên kết được điều khiển bởi van tỷ lệ NITV , cho phép điều chỉnh áp suất chính xác hơn và không có sự dao động của áp suất liên kết.